24小时服务热线:13671843966

织物沿平面方向的传热机理及凉感影响因素

现有凉感织物,多通过增加质量以提高热容量、加入玉石等高导热粉体制备的凉感涤纶或锦纶纤维、或通过遇水吸热后整理等实现[1-3],均只能提供接触瞬间凉感,且纤维热导率提高相当有限[4]。绝大部分纺织纤维的热导率均在0.024 W/(m·K)~0.697 W/(m·K)范围[5],基本属于热的不良导体。普通聚乙烯长丝热导率低于0.2 W/(m·K),但在大分子链拉伸方向,其热导率可随拉伸比增加呈现数量级的急剧增加[6-7],可使聚乙烯长丝由热的绝缘体变为热的良导体。如低密度聚乙烯片材大分子链拉伸方向的热导率可达14 W/(m·K),而完善结晶、理想状态下的聚乙烯纤维轴向热导率可高达37 W/(m·K)~70 W/(m·K)[8]。

因此,本文提出采用高导热聚乙烯纤维(以下简称PE长丝)开发凉感织物的技术思路和方案,并基于人体接触织物过程中的传热机理研究,探明PE长丝织物沿平面方向的传热机理,分析PE长丝针织物和机织物传热差异,系统研究PE长丝织物的传热性能影响因素。

1 PE长丝织物的传热机理探讨

1.1 传热机理

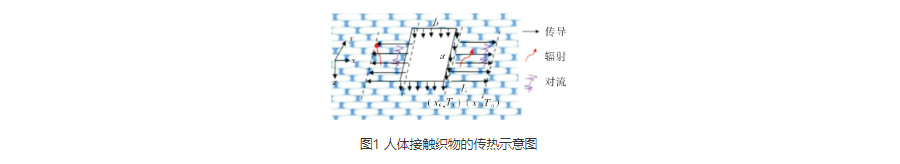

通常皮肤温度Ts高于织物温度,织物温度和环境温度T0一致。考虑人体躺在置于绝热垫上织物上的情况,将人体简化为长度为a、宽度为b的矩形,如图1所示。织物由PE长丝纬纱和普通经纱交织而成,PE长丝的轴向热导率远远高于经纱,沿经纱方向的热传导忽略不计。当人体和织物接触时,其传热过程见图1。

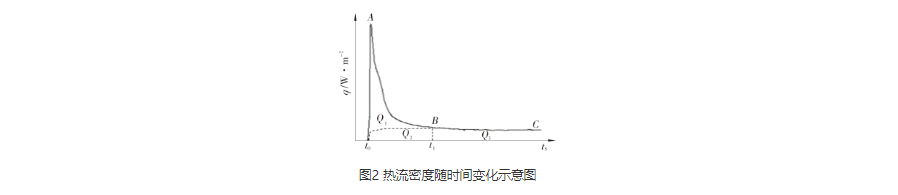

人体热量以一定的热流密度q(W/m2),通过两相界面传导到织物,如图1中z方向箭头所示。一旦织物获得热量,和环境有了温差,热量将通过PE长丝,从接触边界x0处,沿x方向传导到环境中,直到和环境温度一致的x1处;同时在从x0width=35,height=8,dpi=110x1传导过程中,以对流和辐射方式与环境进行换热。这个过程中,由人体传导到织物的热流密度随时间的变化见图2。

图2中,t1为人体和织物温度达到平衡的时间,以此为分界点,人体和织物接触的传热可分为瞬态传热和稳态传热两个阶段。

假设人体和织物的接触面积为A,织物的体积质量为ρ,厚度为d,比热容为c。PE长丝的热导率、直径、作为纬纱的密度分别记为kf、df、ρf。一旦人体和织物接触,不考虑接触热阻时,两者界面温度Tt一致,即0width=38,height=8,dpi=110t1区间,Tt变化范围为T0width=38,height=8,dpi=110Ts。

1.1.1 瞬态传热阶段

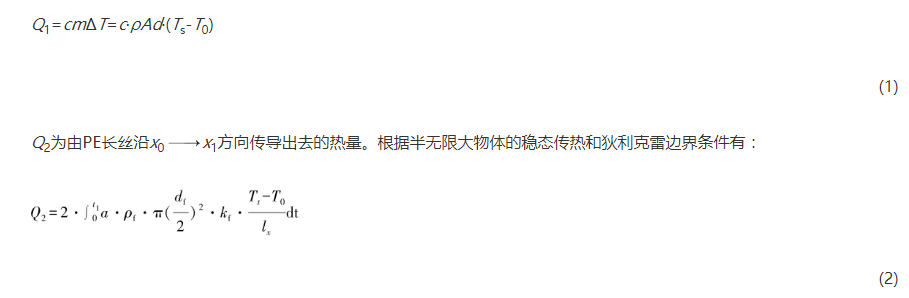

人体和织物接触瞬间、到与织物达到热平衡阶段的传热,对应图2中的热流曲线从t0width=38,height=8,dpi=110t1区间,传导的总热量包括Q1和Q2两个部分。其中,Q1为与人体接触的织物部分,作为一个热容体吸收的热量:

1.1.2 稳态传热阶段

时间t1后为人体和织物温度平衡的传热阶段。由于人体为产热恒温体,织物温度将无限接近皮肤温度Ts。皮肤及与其接触的织物部分作为一个整体热源,产生的热量将通过PE长丝沿x0width=38,height=8,dpi=110x1方向传导出去,t时刻传导的总传热量为Q3。

由此可知,瞬态总传热量由织物的热吸收能力和PE长丝的热传导决定;稳态传热量只决定于PE长丝的热传导。

1.1.3 接触热阻

前述稳态和瞬态传热计算是基于人体和织物接触良好,接触界面温度一致的前提条件。实际上,由于织物表面不平整以及人体个体差异,会导致织物和人体接触界面存在温度梯度及差异,即存在接触热阻,影响人体传导到织物的实际传热量。

1.1.4 计算实例

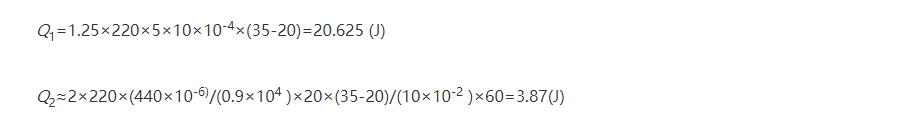

假设人体皮肤温度35 ℃,环境温度20 ℃,人体和织物接触的矩形长边a为10 cm、短边b为5 cm(相当于测试时热流计长边和短边),织物单位面积质量220 g/m2,比热容为1.25 J/(g·℃),纬密220根/10 cm。PE长丝的热导率20 W/(m· K),细度440 dtex,体积质量0.9 g/cm3。人体和织物达到平衡时间为1 min,传导距离lx为10 cm,则:

计算可知,瞬态传热阶段织物吸收的热量Q1大于由PE长丝传导的热量Q2,主要由织物吸热量决定。稳态传热阶段总热量主要由长丝的热导率和传导时间决定,同样条件下,导热丝的传热量高于普通丝400倍,普通丝的热导率为0.05 W/(m·K)。由此,PE长丝的应用显着提高了稳态传热量,并有利于瞬态传热量。传导的热量越多,凉感越强。

1.2 针织和机织结构的传热差异

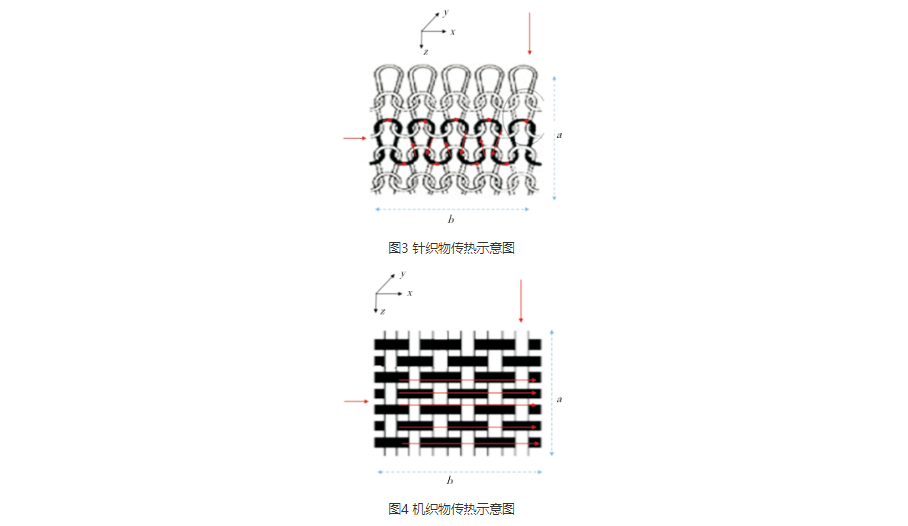

针织结构和机织结构织物传热的差异分别见图3和图4,假设织物全部由PE长丝构成,且长丝细度和热导率相同,织物单位面积质量和厚度相同。考虑织物微元体dx、dy、dz分别沿织物x、y、z方向的传热情况。

织物作为一个热容体吸收的热量:公式(1)为织物作为一个热容体的总吸热量。从总接触面积而言,针织物表面不如机织物平整,针织物和人体皮肤的实际接触面积要小;在针织物和机织物的比热容、单位面积质量一致时,接触面积大小决定了织物作为一个热容体的实际吸热量大小。显然,针织物的吸热量较小。

从接触瞬间到稳态传热过程中,由PE长丝传递出去的热量分析如下。

从x方向而言,热流沿图3和图4中的箭头所示传导。传导同样的平面距离b时,综合考虑公式(2)和(3),织物沿x方向的传热量为:

其中,n为单位长度a内PE长丝的根数。根据该公式,针织物和机织物存在以下差异:一是同样的单位长度内,n不同。对于同样单位面积质量和纤维细度的织物而言,针织物单位长度内,能够有效传导热量的PE长丝根数要少;二是传导同样的平面距离b时,针织物由于线圈结构,导致热流实际传导距离远远大于机织物的直线传导距离。因此,尽管导热丝的直径、导热系数相同,针织物沿x方向的总传热量将大大低于机织物。

从y方向而言,传导同样的平面距离b时的传热量见式(5)。对于纬编针织物,存在明显的接触热阻,导致其沿y方向的热导率大大降低;而对于机织物而言,热导率在x和y方向没有差异,即ky针织物远小于ky机织物。这同样也导致针织物沿y方向的传热量要远低于机织物。

由此可知,由同样细度和热导率纤维构成,并具有同样厚度的针织物和机织物,针织物的瞬态传热量和稳态传热量均小于机织物。

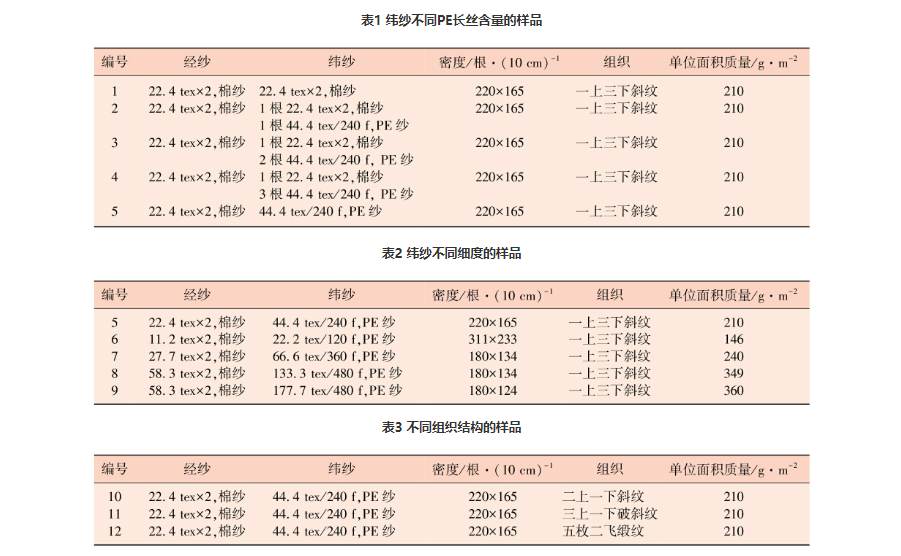

2 试验部分

2.1 试验设计及样品制备

基于前述理论分析,并兼顾织物的可织造性、染色、服用、成本和传热性能,以棉纱为经纱,不同细度的PE长丝或不同比例长丝与棉纱作为纬纱织入,制备了不同组织结构的系列织物样品。使用时,人体高度方向和纬纱PE长丝垂直,即可实现大程度的传热。系列样品如表1~表3所示。均裁剪成30 cm×30 cm大小,用以测试瞬态热流密度大值和稳态热流密度值。所有试样均为异面组织,其中PE长丝含量高的一面为正面,另一面为反面。

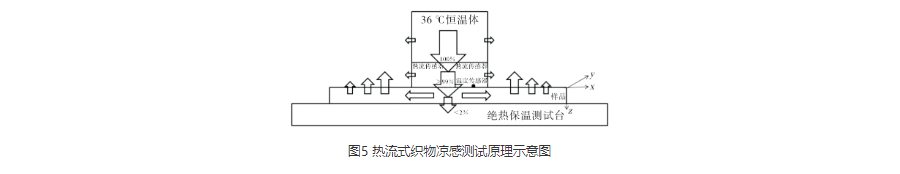

2.2 织物凉感测试

采用自制的热流式织物凉感仪进行测试[9]。模拟人体皮肤和织物接触时,由人体通过单位面积织物传导出去的热量大小见图5。恒温体传导到热流计的热量,99%以上都传导到织物平面,并沿平面方向传导出去,通过辐射和对流与环境进行热交换。测试的热流密度随时间变化曲线见图2,可获得织物接触瞬间热流大值及平衡态热流值,分别反映织物初始接触凉感和持久散热能力大小。

3 结果与讨论

3.1 PE长丝参数对织物凉感的影响

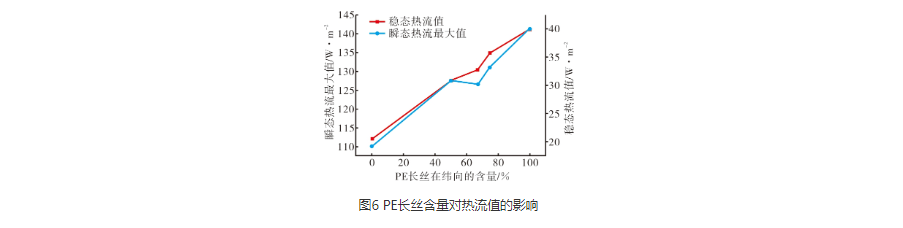

3.1.1 PE长丝含量

表1中,织物1、织物2、织物3、织物4、织物5经纱相同,纬纱为PE长丝和棉纱间隔织造,PE长丝在纬纱中的含量分别为0、50%、75%、80%和100%。其热流数据见图6。随着纬向PE长丝含量增加,实际的热传导面积即公式(2)和(3)中的width=87,height=44,dpi=110增加,织物的稳态热流和瞬间热流大值均增加。而且,纬向PE长丝含量50%织物的稳态热流、瞬态热流大值均显着大于普通纯棉斜纹床单织物。

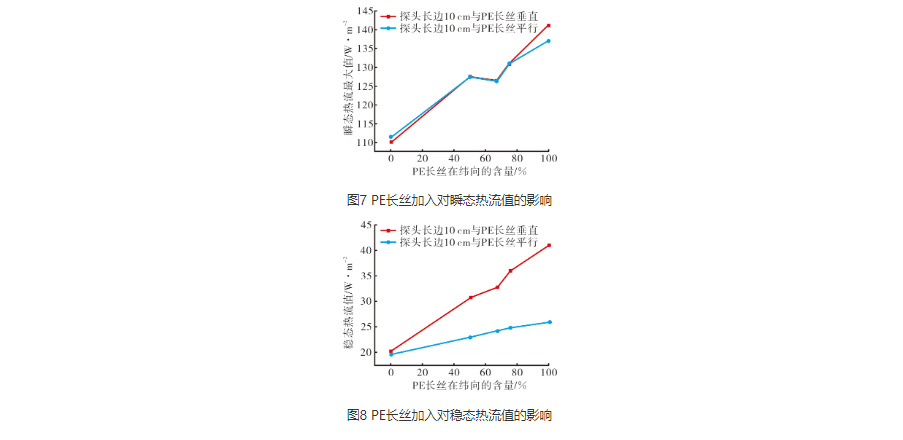

3.1.2 PE长丝加入状态

热流测试探头为矩形,尺寸为5 cm×10 cm,可以探测传热的各向异性。热流探头长边和表1中试样的PE长丝垂直及平行放置时的测试数据分别见图7和图8。从瞬态热流大值而言,除纬向全部为PE长丝的样品外,其他样品在垂直和平行两种状态下的热流值比较接近。表明同一块织物的初始接触凉感只与实际接触面积、接触状态、温差有关。即如第1部分所述,瞬态传热主要由Q1决定,导热丝含量较小的织物及普通织物的Q2较小,对瞬态传热的影响可忽略。但是,当纬纱全部为PE长丝时,瞬态热流差异明显,Q2不能忽略。从稳态热流密度来看,普通织物在两种状态下的热流密度一致,表明纤维导热性能很差;而含PE长丝的样品,在垂直状态下的热流值均显着大于平行状态,即有效散热的长丝越多,稳态热流密度越大,织物的持续散热能力越强。PE长丝的加入对织物凉感影响显着。

图7和图8同时也表明,随着PE长丝含量的减少,无论是垂直状态还是平行状态,瞬态热流大值依次减小,稳态热流值也逐渐减小。这一点和3.1.1部分结论一致。

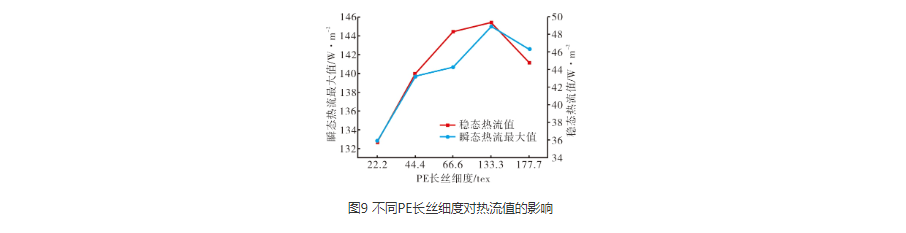

3.1.3 PE长丝细度

单丝细度越大,PE长丝轴向热导率越大。采用不同细度的PE长丝,和对应纱号的棉纱交织,获得表2的样品,各样品具有同样紧度和组织结构。见图9,PE长丝细度增加,样品瞬态热流大值和稳态热流密度均逐渐增加。显然,PE长丝细度的增加,相当于增加了热传导的实际面积,即增加了公式(2)和(3)中的df,同时kf也增加。

3.2 接触热阻对织物凉感的影响

图9中,织物9,即PE长丝细度为177.7 tex样品的瞬态和稳态热流密度均有所下降,这和前述理论不符。主要是由于热流计平面和织物接触状态及接触热阻导致的。因经纱太粗,热流计平面难以紧密接触导热纤维,在两相界面存在温差,接触热阻较大,传热面积实际偏小,导致瞬态和稳态热流值均有所下降。只有当人体和织物紧密接触、接触热阻较小时,才能够获得较大的瞬态和稳态热流密度。因此,接触状态导致的接触热阻变化是设计中不可忽视的因素。

3.3 织造参数对织物凉感的影响

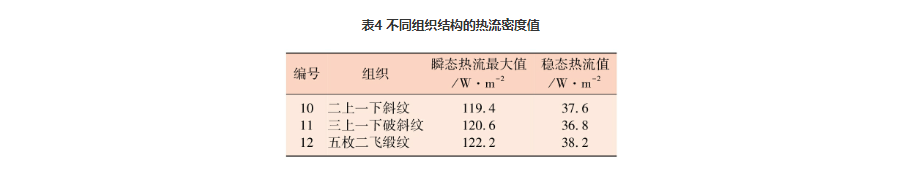

3.3.1 组织结构

不同组织结构样品的热流数据如表4所示。从数据看,二上一下斜纹、三上一下破斜纹和缎纹的瞬态热流大值逐渐增加,平衡态热流密度差异不大。

3.3.2 织物表面PE长丝含量

以棉18.2 tex×2作为经纱,44.4 tex/240 f PE长丝在纬纱含量分别为67%、75%和100%的三上一下斜纹织物的正反面分别进行测试,数据见图10。无论PE长丝含量多少,织物正反面的瞬态热流大值差异很大,且随长丝含量增加,差异越大。再次表明,织物瞬态热流大值和织物表面状态息息相关。三上一下组织结构导致织物一面暴露棉纱多,一面暴露长丝多。长丝暴露多的一面,其瞬态热流大值要高,即初始接触凉感大。

当接触几分钟,且传热近乎平衡后,织物正反面的稳态热流密度差异很小。稳态热流值,即平衡态的持续散热能力,与实际含有的PE长丝多少有关,而接触面表面状态影响较小。

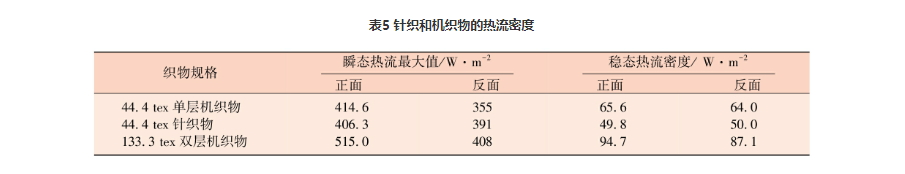

3.3.3 针织物和机织物的差异

单位面积质量220 g/m2、纬纱44.4 tex/240 f PE长丝、经纱22.4 tex×2棉纱的交织织物、正面为一上三下纬向斜纹;单位面积质量300 g/m2、44.4 tex/240 f PE长丝纬编针织样品;单位面积质量600 g/m2、正面为133 tex/240 f PE长丝、反面为150 tex/288 f工业丝的双层凉席织物。3种织物的热流值如表5所示。

由表5可知,针织物的稳态热流密度和瞬态热流大值均小于比其还要轻薄、PE长丝用量几乎少一半的单层机织物。且针织物正反面差异较小;而机织物的瞬态热流值差异较大,稳态热流值差异较小;双层机织物的正反面,无论是瞬态热流值,还是稳态热流值,均差异显着。

4 结论

对人体接触织物的传热过程进行了理论分析,构建了瞬态和稳态传热计算方程,探究了传热量的影响因素,提出采用可高效生产的PE长丝开发凉感织物的思路,并进行了试验验证,得出的结论如下。

(1)分析了人体接触PE长丝织物的瞬态和稳态传热过程,其中,瞬态传热量与织物的热吸收能力和PE长丝的热传导能力有关;稳态传热量只取决于PE长丝的热传导能力;人体和织物的接触热阻决定了由人体传导到织物的热量大小和速度,也影响着瞬态和稳态传热。

(2)以PE长丝为纬纱的织物,具有明显优于普通织物的瞬态接触凉感和稳态散热能力。其瞬态热流大值和稳态热流密度均随长丝细度、含量以及热流计垂直长度的增加而增加,和前述理论分析结果一致。